Qué es Mantenimiento predictivo : Ejemplos y Herramientas

El mantenimiento predictivo usa herramientas basadas en los datos recopilados por sensores como imágenes térmicas y micrófonos acústicos ultrasónicos. Los datos se procesan y analizan mediante un software informático. Como resultado, el mantenimiento predictivo es una excelente manera de evitar el tiempo de inactividad no planificado. Las siguientes son tres herramientas que son útiles en el proceso de predicción del mantenimiento y la prevención de averías.

Qué es mantenimiento predictivo ?

Esencialmente, el mantenimiento predictivo trabaja para identificar cuándo las máquinas están a punto de descomponerse para que pueda planificar el mantenimiento en consecuencia.

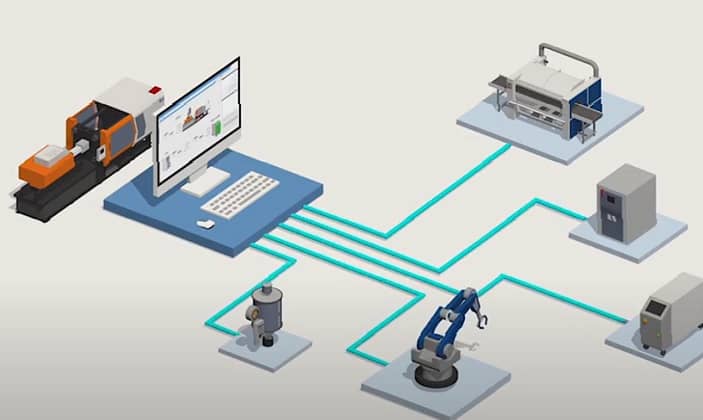

Los sistemas de mantenimiento predictivo utilizan datos de sensores para analizar la condición actual y establecer líneas de base para operaciones normales y anormales. Cuando se detecta una anomalía, se activa el protocolo de mantenimiento predictivo y se generan órdenes de trabajo y se asignan a los técnicos.

Si bien el mantenimiento predictivo requiere una gran inversión inicial, los beneficios superan con creces este gasto. Según un informe de Deloitte, puede resultar en un ROI de 10 veces, una reducción del 50% en los costos de mantenimiento y una reducción significativa en el tiempo de inactividad.

“Además de proporcionar advertencias avanzadas de cuándo una máquina está a punto de fallar, el mantenimiento predictivo también es efectivo para predecir cuándo será necesario reparar el equipo”

Los algoritmos de aprendizaje automático pueden detectar anomalías e identificar qué partes de una máquina necesitan reparación o reemplazo. Esta tecnología requiere una inversión significativa en modelos de desarrollo, gobernanza y aprendizaje automático. Pero el mantenimiento predictivo hará que su equipo industrial sea más eficiente y más productivo. En unos pocos años, el equipo industrial de su empresa funcionará con un rendimiento óptimo y nunca más tendrá que preocuparse por perderse un evento de mantenimiento crítico.

Herramientas de mantenimiento predictivo , ejemplos

1. Sensores IoT para mantenimiento predictiv1o

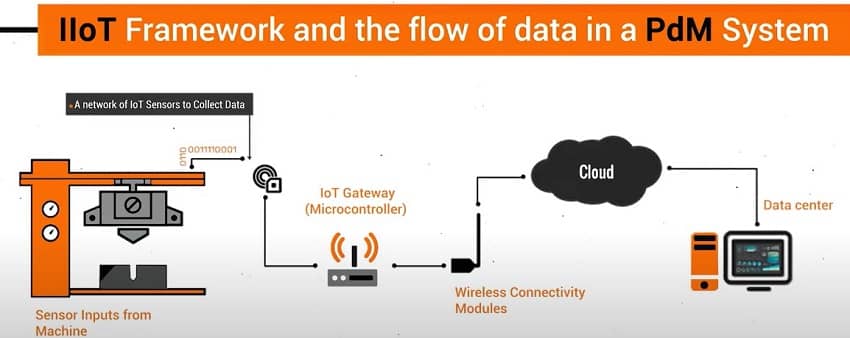

Los sensores de IoT pueden ayudar a las empresas a monitorear una variedad de métricas de maquinaria, como los niveles de combustible y las fugas. También pueden detectar la contaminación tóxica del aire y los incendios. Estos sensores se conectan a puertas de enlace, que se utilizan para recopilar y analizar datos del equipo. Los datos se pueden enviar a los sistemas de gestión en la nube.

Estos sensores pueden reducir los costos de mantenimiento y el tiempo de mantenimiento. También pueden reducir las emergencias de mantenimiento y aumentar la productividad. Estos sensores son cada vez más baratos, lo que los convierte en una opción asequible para una amplia gama de empresas.

2. Sensores para el análisis de vibración, sónico y ultrasónico

En el campo del mantenimiento predictivo, los sensores para mediciones sónicas y de vibración son un elemento vital. Pueden detectar el impacto de vibraciones inesperadas en las máquinas.

Las fallas relacionadas con la vibración pueden provocar tiempo de inactividad, que es lo último que desea. Los sensores para mediciones de vibración y sónicas pueden devolver esta información a los sistemas conectados.

El análisis ultrasónico, también conocido como análisis de vibración y sónico, utiliza ondas de sonido de alta frecuencia para detectar problemas mecánicos. Estas ondas sonoras se convierten en datos digitales mediante un programa informático y se comparan con grabaciones anteriores para identificar cambios en el estado de la máquina.

En algunas industrias, los sensores portátiles de UA se utilizan para la recopilación y el análisis inmediatos de datos. Se pueden utilizar para la detección de fugas, inspección eléctrica, inspección mecánica, mantenimiento de trampas de vapor e incluso detección de arco eléctrico.

ver video de Cómo iniciar su mantenimiento predictivo de vibraciones :

3. Sensores termográficos para prevenir daños a los equipos

Los sensores de imagen térmica capturan imágenes bidimensionales de equipos para predecir problemas. Son especialmente útiles para equipos rotativos, donde el sobrecalentamiento es un signo temprano de una falla inminente.

Además, las imágenes térmicas proporcionan datos más detallados sobre el estado de los equipos que los métodos de inspección convencionales. Por estas razones, los sensores de imagen térmica han ganado popularidad entre los gerentes de mantenimiento y ahora se utilizan en diversas industrias.

Estos dispositivos se pueden montar en máquinas en diferentes ubicaciones y pueden funcionar con alimentación de CA o CC. Son portátiles y tienen baterías para alimentarlos.

Están diseñados para monitorear diversos tipos de maquinarias y se pueden instalar en áreas de difícil acceso. Se pueden adherir a superficies o fijarse con adhesivos.

Además, los sensores se pueden instalar en múltiples máquinas y componentes. Los sensores de imagen térmica pueden capturar imágenes de múltiples componentes y equipos al mismo tiempo.

4. Sensores de aceite y lubricante para mantenimiento predictivo

Los sensores de aceite y lubricante en línea proporcionan un conocimiento en tiempo real del comportamiento y las condiciones de lubricación de un componente mecánico. Ayudan a prevenir los costos de mantenimiento al detectar el deterioro del aceite en las primeras etapas.

El uso de un sensor de aceite y lubricante es una forma comprobada de garantizar la eficiencia continua de su equipo.

El sensor de calidad de aceite DropsA USA está certificado según los estándares internacionales y se utiliza tanto en entornos industriales como comerciales. Mide la capacidad y la conductividad del aceite, que se combinan para formar una lectura de permitividad. Las lecturas de permitividad son 60 veces más sensibles que los sensores dieléctricos tradicionales, y se pueden utilizar para proporcionar una planificación de mantenimiento rápida.

Los beneficios de usar sensores de aceite y lubricante para el mantenimiento predictivo son numerosos. El primer beneficio es que el uso de este tipo de sensor puede ayudar a detectar un problema de antemano. También proporciona información sobre el estado del fluido lubricante, lo que permite al personal de mantenimiento tomar medidas preventivas antes de que sea demasiado tarde.

El segundo beneficio de usar sensores de aceite y lubricante para el mantenimiento predictivo es que pueden ayudar a reducir el tiempo de inactividad y maximizar la vida útil del equipo.

5. Mantenimiento predictivo de equipos industriales impulsado por la IA

El uso de la IA está cada vez más extendido en las instalaciones de fabricación. A medida que crece el internet industrial de las cosas, también lo hace el volumen de datos recopilados. Con el aprendizaje automático, los datos se vuelven más estructurados y más precisos. Esto ayuda al mantenimiento predictivo a identificar posibles problemas incluso antes de que se vuelvan grandes.

Además, los algoritmos de aprendizaje automático pueden determinar cuánto tiempo durará un activo antes de que falle por completo. También pueden analizar la causa raíz de las fallas. De esta manera, pueden prevenirlos antes de que interrumpan la producción.

Ver video de Conferencia de Mantenimiento predictivo de equipos industriales impulsado por la inteligencia artificial IA:

6. Herramientas de programación

El uso de herramientas de programación para el mantenimiento predictivo proporciona información precisa en tiempo real sobre el estado de los activos. Monitorean continuamente la condición de los activos y generan datos para que el equipo de mantenimiento los use. Esto evita el tiempo de inactividad programado y el tiempo de inactividad no planificado, los cuales son costosos y prevenibles.

Además, estos softwares puede determinar si una pieza durará mucho tiempo y necesitará reemplazo. Además, puede ayudar al equipo de mantenimiento a identificar qué necesita reemplazo y cómo realizarlo.

Además de identificar activos críticos, estas herramientas de programación también realizan un seguimiento del historial. Esto les ayuda a decidir con qué frecuencia deben realizar el mantenimiento preventivo.

Ventajas del mantenimiento predictivo

- Las herramientas de mantenimiento predictivo industriales ayudan a las empresas a mejorar el tiempo de actividad de los equipos y reducir los costos al predecir y prevenir problemas antes de que ocurran.

- Ayudan a reducir la cantidad de tiempo y dinero gastado en reparaciones y reemplazos.

- Además, este enfoque también ayuda a determinar qué tipos de mantenimiento y prioridades.

- Con la información que recaudan estos instrumentos de medción preventiva se hacen informes de datos y se pueden utilizar para identificar cuándo será necesario reparar un activo en particular o si las piezas deben reemplazarse.

- Otro beneficio del mantenimiento predictivo es que ayuda a reducir el riesgo de lesiones y accidentes de los empleados. Esto evita la necesidad de cerrar las operaciones e interrumpir las cadenas de suministro.

- Con menos tiempo de inactividad de su circuito industrial le ayuda a aumentar las tasas de producción, lo que conduce a mayores ganancias.

Desventajas del mantenimiento predictivo

- La mayor desventaja del mantenimiento predictivo es la inversión inicial en la tecnología.

- Se necesita personal capacitado para ejecutar el sistema y es costoso de implementar.

- El sistema es una inversión y requiere un cuidadoso monitoreo e interpretación.

- Pero las ventajas superan estas desventajas !

¿ Cómo trabajar con herramientas de mantenimiento predictivo ?

Para comenzar con un programa de mantenimiento predictivo (PM) en la industria que lidera, deberá recopilar una gran cantidad de datos sobre sus activos. Lo más importante que debe recopilar es información sobre equipos similares y otros factores que pueden afectar la condición de sus activos.

Este enfoque requiere que primero comprenda sus activos y su estado operativo. Luego, puede desarrollar modelos matemáticos, alimentarlos con datos en tiempo real y obtener información de ellos. Estos modelos deben personalizarse para cada máquina y solo pueden ser desarrollados por equipos de ingenieros que trabajan en la máquina.Esta información le ayudará a determinar qué activos requieren más atención.

También puede crear un registro de mantenimiento que incluya qué activos requieren más mantenimiento y qué tipos de actividades se realizaron.

Puede comenzar integrando las herramientas preventivas detectadas para su industria que sean más críticos y luego extender el uso de estas herramientas a otras máquinas.

Ver video de ¿Cómo funciona una solución de mantenimiento predictivo (PdM)?

Conclusión

El mantenimiento predictivo industrial es un factor clave en la optimización de los procesos productivos. Este método se basa en el análisis predictivo, que es un proceso de predicción de posibles fallos mediante el aprendizaje automático.

Con el avance de la tecnología, el software y las técnicas de mantenimiento predictivo se han vuelto más sofisticados. Ya varias de estas herramientas utilizan algoritmos de inteligencia artificial y aprendizaje automático para analizar grandes cantidades de datos y determinar las causas más probables de los problemas.

Incluso pueden identificar las ubicaciones más probables para reparar un componente. La tecnología ahora está disponible para una gama más amplia de organizaciones y se está volviendo más rentable que nunca.